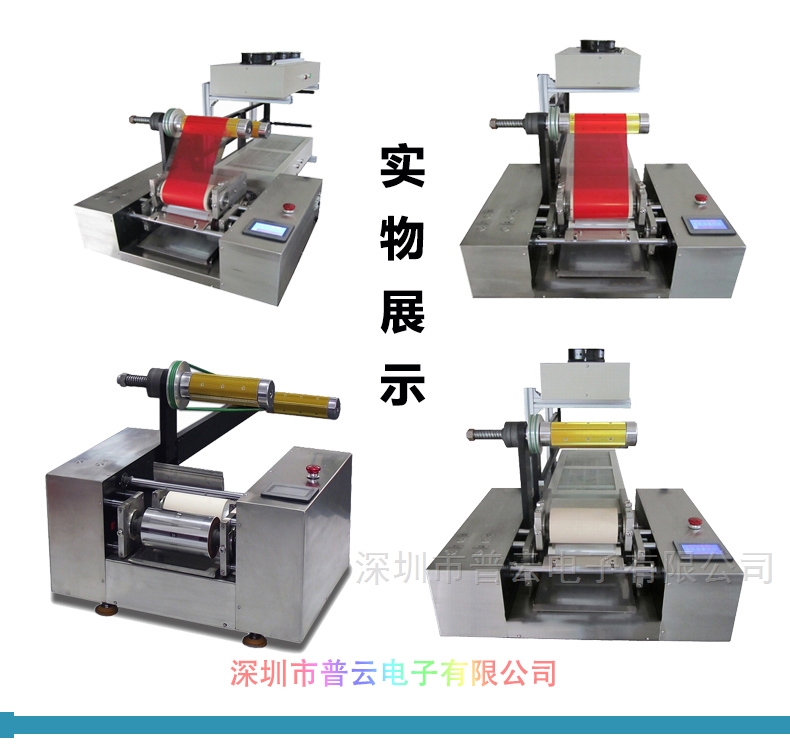

一、设备概述

深圳市普云电子有限公司出品的凹版专色打样机(又称PY-E623型印刷展色仪)是凹版印刷行业中用于专色油墨配色、墨层厚度模拟及印刷效果预判的关键设备。其通过模拟实际凹版印刷的压力、速度、油墨转移等核心参数,可快速呈现专色油墨在特定承印材料上的最终印刷效果,广泛应用于印刷企业的产前配色、工艺参数调试及质量管控环节,能有效降低正式生产中的废品率,提升生产效率。

二、操作前准备

(一)设备检查

1. 外观与连接检查:确认设备机身无明显破损、变形,电源线、数据线连接牢固,接地装置可靠(接地电阻需≤4Ω),避免漏电风险。

2. 关键部件检查:检查印版滚筒、压印滚筒表面是否清洁,有无划痕、油墨残留或异物;检查刮墨刀刀刃是否锋利、无缺口,刀架固定是否牢固;检查传动系统(齿轮、皮带、导轨)有无异响、卡滞,润滑是否充足。

3. 参数预设检查:开机后通过操作面板确认压力、速度、印版周长等参数处于默认或上次合理设置状态,显示屏无报错代码,各指示灯显示正常(电源灯常亮、运行灯熄灭)。

(二)物料准备

1. 印版准备:根据测试需求安装对应凹版印版,确保印版与滚筒同轴心,固定螺栓拧紧,无松动、偏斜。

2. 承印材料准备:裁剪符合设备规格的承印材料(如薄膜、纸张、铝箔等),尺寸需覆盖印版有效印刷区域,边缘整齐无褶皱,提前放置于设备进料台上。

3. 油墨与辅料准备:按配方调制好专色油墨,确保油墨搅拌均匀、无颗粒杂质;准备好刮墨刀、油墨刮刀、清洗溶剂(如异丙醇、洗版液)、无尘布等辅助工具。

(三)安全防护

操作人员需穿戴防静电工作服、手套,长发需束起;检查设备急停按钮是否灵敏(按下后设备应立即断电停机),安全防护罩是否完好且能正常闭合,设备周围无障碍物,预留至少 1 米操作空间。

三、凹版印刷专色打样机(又称PY-E623型印刷展色仪)的操作流程

(一)开机与参数设置

1. 打开设备总电源开关,启动主机,等待系统自检完成(约 30 秒),进入操作界面。

2. 在 “参数设置" 菜单中输入关键参数:

印刷速度:根据承印材料与油墨类型设置,通常范围为 10-50m/min,薄膜类材料宜取 15-25m/min,纸张类可取 20-35m/min。

印刷压力:通过压力调节旋钮或触摸屏设置,一般为 0.2-0.8MPa,根据印版深度与承印材料厚度调整,深度较深的印版需适当增大压力。

印版周长:输入当前安装印版的实际周长,确保套印精度与走料长度匹配。

刮墨角度:调整刮墨刀与印版滚筒的接触角度,通常为 45°-60°,角度越小刮墨越干净,需根据油墨粘度微调。

(二)印版与承印材料安装

1. 手动转动印版滚筒,将印版表面均匀涂抹一层薄油墨,避免干版。

2. 打开进料装置,将承印材料一端固定在进料辊上,调整导料辊位置,确保材料走料方向与滚筒轴线平行,无偏移。

3. 闭合安全防护罩,确认材料已准确对准印版印刷区域。

(三)试印与参数调试

1. 按下 “点动" 按钮,让设备缓慢运行 1-2 圈,观察承印材料与印版的贴合情况、刮墨效果,检查印品是否出现漏印、糊版、墨层不均等问题。

2. 若出现墨层过厚,可适当减小印刷压力或增大刮墨角度;若出现漏印,需检查印版是否堵塞,或适当增大压力、降低印刷速度。

3. 重复试印 2-3 次,直至印品颜色、墨层厚度、清晰度符合预期标准,锁定当前参数。

(四)正式打样

1. 在 “运行模式" 中选择 “自动打样",设置打样次数(通常为 3-5 次,用于对比稳定性),按下 “启动" 按钮,设备开始自动运行。

2. 运行过程中,通过观察窗实时监控印刷状态,注意有无材料跑偏、油墨飞溅、异常噪音等情况,发现问题立即按下急停按钮。

3. 打样完成后,设备自动停机,打开防护罩,取下印品,标记好打样参数(日期、油墨配方、压力、速度等),便于后续追溯。

(五)停机与清洁

1. 关闭设备运行开关,待滚筒停止转动后,切断总电源。

2. 用无尘布蘸取清洗溶剂,清洁印版滚筒、压印滚筒、刮墨刀上的残留油墨,避免油墨干结堵塞印版网穴。

3. 清理设备台面的油墨污渍、物料碎屑,将承印材料、油墨、工具分类收纳,保持操作环境整洁。

四、注意事项

1. 设备运行时严禁打开安全防护罩,禁止用手触摸转动部件(如滚筒、齿轮),防止机械伤害。

2. 更换印版或调整刮墨刀时,必须先断电,待设备静止后操作。

3. 油墨与清洗溶剂需远离火源,操作区域保持通风良好,避免吸入挥发性气体。

4. 不同承印材料与油墨组合需重新调试参数,不可直接沿用历史参数,避免影响打样效果。

5. 设备连续运行不超过 4 小时,需停机 10-15 分钟,避免电机、传动系统过热。

五、日常维护

1. 每日维护:清洁设备表面及关键部件,检查润滑油位,补充传动系统润滑油;检查刮墨刀磨损情况,刀刃出现缺口时及时更换。

2. 每周维护:拆卸并清洗刮墨刀架、油墨托盘,检查导轨有无异物,用无尘布蘸润滑油擦拭导轨;检查电气线路连接是否松动,接头处有无氧化。

3. 每月维护:校准压力传感器、速度编码器,确保参数精度;检查滚筒轴承有无异响,必要时更换轴承润滑油;对设备控制系统进行备份,防止参数丢失。

六、常见故障处理

(一)印品墨层不均

1. 可能原因:一是油墨搅拌不均,二是刮墨角度不当,三是印刷压力不稳定。

2. 处理方法:首先重新搅拌油墨,确保油墨成分均匀;其次调整刮墨角度至45°-60°的合理范围;最后检查压力调节装置,对压力传感器进行校准,保证压力输出稳定。

(二)设备运行异响

1. 可能原因:一是传动系统缺油,二是齿轮或皮带出现磨损,三是滚筒轴承损坏。

2. 处理方法:先对传动系统补充相应型号的润滑油;若异响仍未消除,检查齿轮和皮带,更换磨损部件;若上述操作无效,拆卸滚筒检查轴承,对损坏的轴承进行更换。

(三)显示屏报错“压力异常"

1. 可能原因:一是压力传感器故障,二是空压机气压不足,三是压力管路堵塞。

2. 处理方法:先检查空压机气压,确保气压≥0.6MPa;若气压正常,检查压力管路,清理管路内的堵塞物;若问题仍未解决,更换压力传感器。

(四)承印材料跑偏

1. 可能原因:一是导料辊位置偏移,二是材料张力不均,三是滚筒轴线不平行。

2. 处理方法:首先调整导料辊位置,使承印材料居中走料;其次调节进料张力装置,保证材料张力均匀;最后校准滚筒轴线,确保平行度误s差≤0.1mm/m。

七、附则

本规程适用于 PY-E623系列凹版专色打样机(印刷展色仪),操作人员需经培训考核合格后方可上岗。规程未尽事宜,需联系设备制造商技术人员指导,严禁擅自拆解设备核心部件。

修改后的文章已去除表格,将常见故障处理内容以分点描述的形式呈现,更符合纯文字技术文章的风格。若你觉得某些故障类型需要补充,或对描述的详略程度有调整需求,欢迎随时告诉我。